Skull-Ruder aus Holz mit hohlem Schaft

Ergebnis

Verwendung

Skullen eines Bootes mit Rollsitz unterscheidet sich vom Rudern eines Boots mit einem festen Sitz.

Aus verschiedenen Quellen im Internet habe ich eine Anleitung (Download, 36.5 MB, .zip) zusammengestellt, die zeigt, wie das richtig gemacht wird.

Motivation

Die Pläne für den Bau eines schnellen, schmalen Ruderboots sind da. Dasselbe gilt für das Material. Aber mittlerweile ist der Winter eingebrochen. Es ist kalt und nass, und meine Garage ist mit einer Länge von 6 Metern schlicht zu kurz für den Bau eines Bootes, das über sieben Meter lang wird.

Allerdings wäre es fein, für das im nächsten Frühjahr fertiggestelle Boot gleich auch die Ruder bereit zu haben. Darum baue ich die halt jetzt vor dem Boot.

Voraussetzungen

Der Bau dieser Skulls ist relativ einfach. Da aber vor allem das Formen der Blätter nicht ganz trivial ist, hilft es auf jeden Fall, wenn man etwas

Erfahrung mit der Bearbeitung von Holz und nicht gerade zwei linke Hände

hat.

Man kann die Skulls im Freien bauen. Im Winter oder bei schlechtem

Wetter ist aber ein geschützter Platz mit einer Länge von ca. 3,5 Metern

und einer Breite von ca. 2 Metern von Vorteil.

Beschaffung

Bauanleitung

Die Bauanleitung mit Plänen im Massstab 1:1 beziehe ich bei

Angus Rowboats, Canada.

Die Inhaber Julie und Colin Angus sind beide Abenteuerreisende, Buchautoren und Entwickler von verschiedenen Ruderbooten, leichten Skulls aus Holz mit einem hohlen Schaft, einem Rollsitz und einem Flügel-Ausleger für Ruderboote.

Material

Holz

Ich verwende anstelle von Kiefer Douglasie. Die Festigkeit und das Gewicht sind vergleichbar, und Douglasie wächst im Wald nahe bei meinem Haus. Die für den Bau benötigten Leisten bekomme ich von einer Zimmerei am Ort. Aus Kostengründen - das Einstellen der Maschinen und die Arbeit kosten mehr als das Holz - kaufe ich Material für vier Ruder.

Die Schweiz ist ein Hochpreisland - das Holz (sehr gute Qualität, weitgehend astfrei) kostet mich um die CHF 850.-.

Glasgewebe und Epoxy

Suter Kunststoffe AG, Aefligenstrasse 3, CH-3312 Fraubrunnen

Werkzeug

Ein ebener Tisch mit einer Länge von ca. 3.2 Meter zum Verleimen der Ruderschäfte

Bandsäge

Stechbeitel, Teppichmesser

Trommelschleifmaschine, Bandschleifmaschine, Orbit Schleifmaschine, Vibrationsschleifmaschine (z.B. Proxxon, für die Ecken)

Oberfräse mit Bündigfräser (Länge ca. 25mm), Abrundfräser Radius 1/4" (6 mm) und Abrundfräser Radius 1" (25.4 mm).

Was ich für den Bau der Skulls brauche und nicht

habe, ist der grosse Abrundfräser mit einem Radius von 1" (25.4mm). Den bekomme

ich im Fachhandel. Ich denke, dass sich der recht hohe Preis von um die

CHF 135.- dafür rechnet. Die grosse Abrundung des Schafts bekommt man von Hand nur schwer wirklich richtig schön und gleichmässig hin, und sie erfordert

vor allem sehr viel schweisstreibende und zeitaufwendige Arbeit.

Anmerkung

Der Maschinenpark sieht recht aufwändig aus. Man kann zwar alles von Hand machen, aber wirklich gute Maschinen erleichtern die Arbeit, verbessern die Qualität des Produkts und verkürzen die Bauzeit halt doch ungemein. Da wirklich gute Maschinen wirklich teuer sind und Bastlerwerkzeuge ausser jeder Menge Ärger wenig einbringen, ist ein Schreiner in der Nähe, der die Bandsäge- und die Trommelschleif-Arbeiten machen kann oder der sogar die Verwendung seiner Bandsäge und seines Trommelschleifers erlaubt, von unschätzbarem Nutzen. Es sollte selbstverständlich sein, ihn dafür auch angemessen zu bezahlen!

Bau

Baubeginn Januar 2015, Fertigstellung April 2015, Bauzeit Pro Paar Skulls ca. 65 Stunden

Galerie

Beschreibung

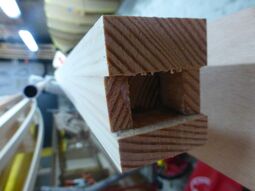

Die Leisten bekomme ich von einer Zimmerei im Ort. Der Arbeitsaufwand dafür ist hoch. Zwei Personen benötigten für das Aussuchen des geeigneten Rohholzes (möglichst astfreie, feinmaserige Stücke) und das Zuschneiden der Leisten mehr als einen halben Arbeitstag. Der Preis von 940.- CHF für alle Teile für vier Skulls entspricht diesem Aufwand.

Da vor allem die Deckel auf der Vorder- und der Rückseite des Schafts nicht perfekt gerade sind, zeichne ich die gerade Mittellinie mit einer gespannten Schnur an. Meiner Meinung nach ist das von Angus beschriebene Verfahren zum Übertragen der Position der Seitenwäde mit Hilfe einer 1:1 Papierschablone viel zu ungenau. Ich messe deshalb die Innenabstände der Seitenwände alle 25 cm aus dem 1:1 Plan heraus und übertrage sie auf die Rückwand. Das vorgeschlagene Verfahren, die Seitenwände während der Verleimung mit Nägeln zu fixieren, gefällt mir auch nicht. Ich fertige deshalb kleine Klötze aus Hartholz, die den verschiedenen Innenmassen zwischen den Seitenwänden entsprechen. Die werden mit Trennwachs eingestrichen und dann mit Schraubzwingen an ihrer jeweiligen Position auf die Rückwand geklemmt. Die Endstücke - der Schaft ist im Bereich des Griffs und des Blatts vollständig ausgefüllt - werden bereitgelegt.

Bei der Verleimung bestreiche ich zuerst alle zu verleimenden Oberflächen mit dem uneingedickten Epoxy Harz/Härter Gemisch und lasse es einige Minuten einziehen. Das verhindert das Aussaugen des Klebstoffs aus dem Kleber, der aus Epoxy Harz/Härter Gemisch und Baumwollflocken besteht. Die dem Gemisch zugegebenen Baumwollflocken verstärken den Kleber und dicken ihn ein. Alle Klebestellen werden auf einer Seite dünn mit dem Kelber eingestrichen. Die beiden Seitenwände und die dazwischen zu liegen kommenden Endstücke werden auf die Rückwand aufgesetzt und mit Schraubzwingen geklemmt. Jetzt kann ich die Zwingen der Distanzklötzchen lösen und die Distanzklötzchen mit einer Zange herausziehen. Anschliessend verstreiche ich den Klebstoff innen mit einem kleinen Hölzchen so, dass überall eine kleine Hohlkehle entsteht. Das stellt sicher, dass die Seitenwände vollflächig mit der Rückwand verklebt werden.

Nach dem Aushärten schleife ich die Höhe der beiden Endstücke im Schaft genau bündig zu den Seitenwänden ab. Das ermöglicht die vollflächige und lückenlose Verklebung des Schaftdeckels. Dann wird der Deckel auf den Schaft geklebt. Das Klebeverfahren ist dasselbe wie oben beschrieben, aber ich streiche zusätzlich den zwischen den Seitenwänden befindlichen Hohlraum mit dem uneingedicktem Epoxy aus. Das verhindert das Eindringen von Kondenswasser ins Holz im Innern des hohlen Schafts.

Mit der Oberfräse und einem Bündigfräser werden die überstehenden Teile der beiden Deckel entfernt. Ich stelle dabei fest, dass Douglasie vor allem wegen den im Vergleich zum dazwischen befindlichen Holz extrem harten Jahrringen wesentlich leichter splittert und reisst als Kiefer. Es kann vorkommen, dass auch ein sehr scharfer Fräser hängen bleibt und einen langen Span herausreisst. Nicht gerade schön, lässt sich aber mit Epoxy-Kleber reparieren und ist dann kaum noch zu sehen.

Ich verleime die rechteckigen Klötze für das Blatt. Davon braucht es zwei pro Skull. Die Bauanleitung sieht vor, diese Blatt-Blöcke zuerst mit dem Schaft zu verleimen und erst dann zuzusägen. Da das gesamte Skull aber dann sehr lang und unhandlich ist, entscheide ich mich für ein anderes Vorgehen. Abweichend von der Bauanleitung säge ich die konkave (hohle) Seite des verleimten Block heraus, bevor ich ihn mit dem Schaft verleime. Das geht mit einer guten Bandsäge leicht und schnell. Mit einem Trommelschleifer schleife ich dann diese Flächen auf das gewünschte Mass. Damit wird diese Fläche genau rechtwinklig zur Blockkante, etwas, das von Hand nur mit erheblichem Aufwand oder gar nicht präzise hinzubekommen ist. Wenn man die zusammen gehörenden zwei Böcke für ein Blatt ab und zu auf einer ebenen Fläche zusammenschiebt, dann passend die am Ende auch sehr gut zueinander. Anschliessend säge ich die rückseitige Rundung am Blattende ab.

Die so zugeschnittenen zusammengehörenden Blöcke werden auf einer ebenen Fläche an den Schaft geschoben. Ich verwende die Blöcke als Schablonen, um den Ausschnitt im Schaft anzuzeichnen. Anschliessend wird der Schaft ausgeschnitten. Erst jetzt werden die Blattklötze mit dem Schaft verleimt.

Danach bekommen die Blätter ihre endgültige Form. Die dafür erforderlichen Arbeitsschritte und das genaue Vorgehen sind in der Bauanleitung von Angus ausführlich beschrieben. In den dazu gehörenden 1:1 Plänen findet man auch die für diese Arbeiten erforderlichen Schablonen. Ich kopiere diese auf festes Papier und schneide dann die Kopien aus. Das erhält die Originalpläne und es erleichtert das Anzeichnen. Für die Herstellung der Blätter verwende ich eine scharfe Japansäge für die Abgrenzung von Blatt und Schaft, einen Stechbeitel, ein Teppichmesser und - mit der gebotenen Vorsicht - verschiedene Schleifmaschinen. Wer lieber von Hand schleift, kann das natürlich auch so machen :-)).

Als Nächstes wird der Schaft gerundet. Ich mache das mit der unter einer Sperrholzplatte angeschraubten Oberfräse und den zwei unterschiedlichen Abrundfräsern. Das geht sehr schnell und sehr sauber, und ich muss nur noch sehr wenig nachschleifen, um eine makellose Oberfläche zu bekommen. Aber es zeigt sich einmal mehr: Douglasie ist wirklich heikel in Bezug auf das Ausreissen von Spänen. Die dabei entstandenen kleinen Vertiefungen im Schaft fülle ich dann halt mit Spachtelmasse aus Epoxy Harz/Härter und Holzschliff. Die Übergänge vom Schaft zum Blatt verschleife ich von Hand - hier ist Kontrolle wichtiger als Arbeitszeitersparnis.

Nun wird der Griff ausgeformt. Zwei Schablonen - auch die sind im Bauplan zu finden - stellen sicher, dass der Griff die korrekte Form bekommt. Die Griffe werden zuerst auf der ganzen Länge mit einer Japanraspel grob quadratisch geformt. Dabei muss darauf geachtet werden, dass die zwei einander gegenüber liegenden Seiten gleichmässig und parallel zum Rest des Schafts abgetragen werden. Dann ist Hobeln, Raspeln und Schleifen von Hand angesagt, bis der gesamte Griff gleichmässig rund ausgeformt ist.

Der Schaft wird zur Verstärkung im Bereich der Dolle mit einer Lage Glasgewebe umwickelt und dieses dann mit Epoxy getränkt. Zwei bis drei weitere Anstriche mit Epoxy füllen die Gewebestruktur. Die beiden Enden dieser Verstärkung werden schräg auslaufend bis auf das Holz heruntergeschliffen. Sie gehen so nahtlos in den Schaft über.

Jetzt werden die Blätter verstärkt. Die Blattkante am Ende des Skulls versehe ich mit einem Rand aus Epoxid Harz/Härter Gemisch, das mit Baumwollflocken und Holzschliff eingedickt worden ist. Diese Mischung füllt eine aus Sperrholz, PVC-Folie und Klebeband am Ende des Skulls gebaute Form. Das Gemisch wird so direkt mit dem Holz des Blatts verbunden. Nach dem Aushärten des Gemischs wird die Form entfernt und der Blattrand in die gewünschte Form geschliffen.

Nun werden auch die Blätter selbst auf der Vorder- und der Rückseite mit je einer Lage Glasgewebe und Epoxy beschichtet. Auch die Enden dieser Beschichtung werden zum Schaft hin sauber auslaufend geschliffen.

Im letzten Arbeitsgang werden die Skulls insgesamt fünf Mal mit Epifanes 2K PU Klarlack gestrichen. Das verhindert das Eindringen von Wasser ins Holz, und es schützt die mit Epoxy versehenen Teile gegen Vergilben und Altern durch die Sonne.

Erfahrungen und Erkenntnisse

Die hier aufgeführten Dinge sind für ein gutes Gelingen wichtig.

Sie basieren auf meinen Erfahrungen beim Bau.

Holz

Ich habe anstelle der von Angus empfohlenen Fichte Douglasie verwendet. Festigkeit und Gewicht sind vergleichbar. Allerdings hatte ich - vor allem beim Hobeln, Schneiden und Fräsen auch mit sehr scharfen Klingen - mit den Leisten aus Douglasie meine liebe Mühe. Das Risiko des Ausreissens und Ausbrechens von langen Spänen ist hoch. Auch Schleifen war unverhältnismässig aufwendig und keine rechte Freude. Ich vermute, dass die Probleme hauptsächlich daher rühren, dass die Jahrringe bei Douglasienholz wesentlich härter sind als das zwischen ihnen befindliche Holz. Wenn ein Werkzeug an einem Jahrring hängen bleibt, ist das Herausreissen eines grösseren Holzstücks nahezu unvermeidlich.

Fichte ist in dieser Beziehung weniger kritisch. Kiefer sollte wegen der zu geringen Festigkeit und Hartholz wegen des zu hohen Gewichts nicht verwendet werden.

Ich werde die nächsten Skulls aus Fichte fertigen.